革新技術

スーパーフレキシブルライン

効率的な混流変種変量生産の新ライン「もの造りの寿司屋」

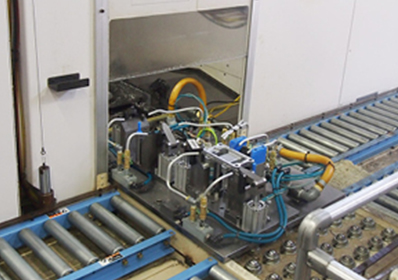

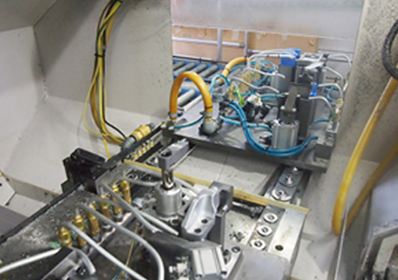

例えば、「1個だけの注文にもどう素早く応じられるか」。そんなテーマに取り組んだのが「スーパーフレキシブルライン」の構築。 治工具・ツーリング・USBによるプログラムの移管とフリーアドレス型の加工機械の組み合わせで、異なる製品を1個づつから生産できる体制が取れており、在庫を持たずに多品種の製品を少量生産できる特徴を持っています。

USBを使ったプログラムデータの移動

治具の外段取り風景

A製品➡B製品への切り替え

段取り時のバーコードで相関チェック

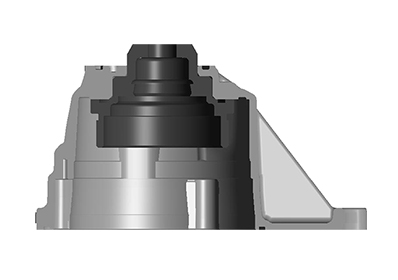

塑性流動結合

ボルトによる結合から革新的な結合方法へ

塑性流動結合は、自動車をはじめとする各種機械部品において高まる低コスト・軽量化ニーズに対応するため、2013年にKSKが塑性変形能力の乏しいアルミダイカスト部品と鉄系部品の結合に独自開発した技術です。 現在はアルミダイカスト部品と樹脂及び銅迄、異材間結合の範囲を広げ、軽量化部品・放熱部品への研究開発に繋げています。

34 %

コスト削減

18 %

軽量化

2015 受賞

2015年に日本塑性加工学会から技術開発賞を受領

旧製品(ボルト結合)

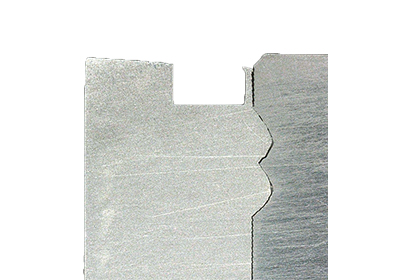

旧製品断面

現行製品断面

塑性流動結合部

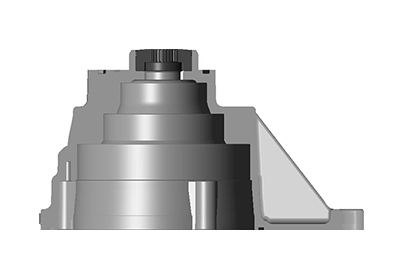

塑性流動結合-樹脂とアルミ

アルミダイカスト部品と樹脂部品の塑性流動結合技術を開発、大幅な軽量化の実現が可能

KSKでは、「塑性流動結合によるアルミダイカスト部品と樹脂部品の結合技術」を開発。樹脂部品に結合溝を設け、アルミダイカスト部品を加圧することによって、下処理などを必要とせずに常温で、アルミダイカスト部品と樹脂部品の結合を可能としました。

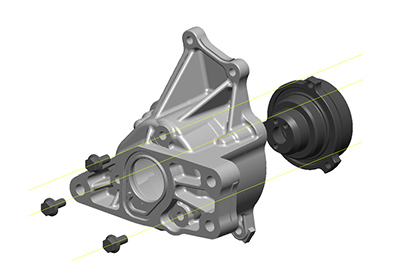

ワンモーターシフトコントロール装置

軽量、コンパクトな電動シフトコントロール装置を開発

従来のAMT用電動シフトコントロールシステムは、シフト、セレクト用に2つのモーターまたは3つのソレノイド、もしくは油圧・ソレノイド方式を使用していました。KSKでは、動力源となるモーターにクラッチを組み合わせることで、1つのモーターでシフト動作とセレクト動作を可能にすることにより、従来に対して、△50%から60%の重量削減、スペースの半減を実現しました。現在、小型乗用車用の試作品の評価を実施中です。

60 %

軽量化

50 %

スペース