一貫生産

ワンピースフローライン

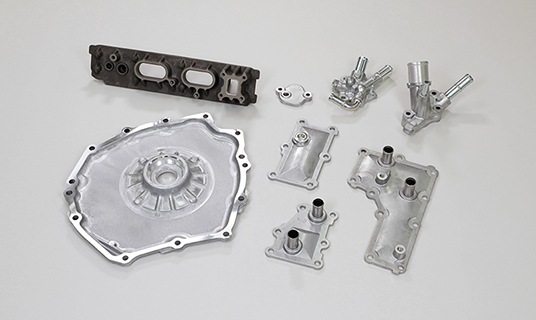

KSKが成し遂げた世界初の「一気通貫生産ライン」

機械加工工場の中に、先頭にダイカストマシンを配置、仕上げ、加工、検査までの『一個流し』生産を実現した「ワンピースフローライン」。コスト、スペース、仕掛在庫などミニマム化を達成し、2014年度トヨタ自動車様から技術開発賞いただいた製造ラインです。現在、3ラインが構築されバルブボディーの生産に効果を上げております。例えばピザ屋になぞらえて、工程間の仕掛り在庫を持たずに、お客様の要求リードタイム内に生産しお届けする。『デリバリーピザショップ』のようなもの造りを実現しています。

新開発ダイカスト

超小型、省エネ、高品質、「世界初のダイカストマシン」を協働開発

IoT

さらに鋳造品質モニタリングシステムを導入

トヨタ自動車技術開発賞

2014年にトヨタ自動車様 技術開発賞を受賞しました

深化系ワンピースフローライン

ワンピースフローコンセプトに基づき中間工程にT5熱処理を加えた深化系ライン

CVT Valve Bodyは残留応力除去をする事が一般的です。新たに受注したValve Bodyを生産する新ラインには中間工程にT5熱処理炉を設置しています。ワンピースフローコンセプトに基づきT5処理タイミングも含めた綿密な工程設計により各工程の中間在庫を極限まで落とすと共に、加工ラインは無人化を達成しています。

無人ライン

コンセプトは、IoTを駆使した1つの製品に拘ったもの造り

各工程の製造条件を製品毎に把握し、ビッグデータを活用した不良撲滅に取り組んでいます。QRコードを活用し 鋳造工程⇒仕上げ⇒T5処理⇒機械加工⇒検査⇒出荷迄の各工程で、製品状態を監視し『良い製品』のみを次工程へ流すトレサビリティー管理を実施、且つハンドリングをロボット化、人は最終検査に集中しています。

ロボットによる取付・取外し

鋳造仕上げ無人化

移動ロボットによる搬送

無人化鋳造ライン